一、国家级干线之问:在“零容错”系统中如何实现结构耐久的跃升?

随着中国高铁运营迈入“重资产高强度服役”阶段,沪杭高铁沿线部分高架桥墩率先显现早期疲劳迹象。

经系统性评估,发现以下风险因素正在累积:

碳化深度超预期推进,影响混凝土保护层功能;

桥墩表层细裂纹萌生,雨水与二氧化碳易侵入结构内部;

传统涂层与C50级高强混凝土之间界面应力失衡明显。

在高铁“连续高速运行、结构零失效”的严苛背景下,这不再是局部瑕疵,而是一场全生命周期安全战略的警报。

二、全国20家竞标,唯一中标:Keeper Materials以系统性技术重塑行业认知

中国铁路系统主管单位随即发起专项招标,技术要求前所未有:

材料需在高强、高湿、无机界面上实现稳定附着与长期耐久;

涂层系统必须具备自主修复裂缝、抗碳化、绿色环保、结构协同反应机制;

全部体系应满足15年以上稳定服役期,不干扰高铁常态运营节奏。

来自全国的20家企业参标。最终,仅 Keeper Materials 的纳米反应型混凝土修复系统在实验室测试、加速老化模拟、现场样板段三轮全评审中全部满分通过,唯一中标。

三、材料不是“覆盖”,而是一次“结构微观重构”

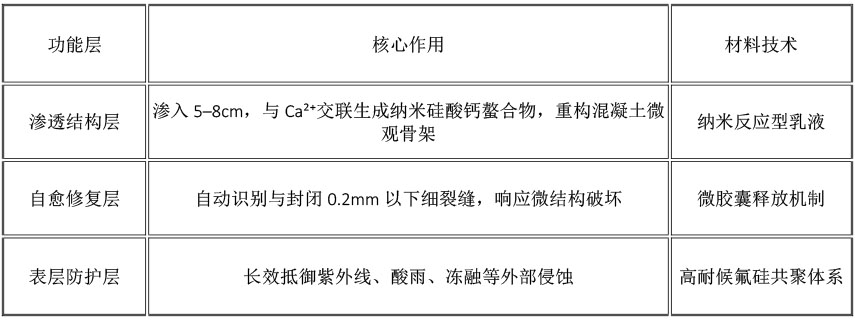

该系统首创“三维协同修复机制”:

全体系100%水性、无VOC、无重金属添加,环保等级达到欧盟绿色建筑材料认证标准。

使用的产品:

KP-065-1水泥修复渗透封闭底漆、

KP-065-2水泥修复中间涂层(双组份)、

KP-065-3水泥修复丙烯酸面漆

四、结果以年计:5年零故障运行,官方检测验证“工程级突破”

项目试点段于2020年落地施工,截至2025年,已稳定运行超5年零故障

桥墩表面完整、无粉化、无裂缝扩展现象

多轮第三方检测报告表明:碳化进程显著延缓,材料附着强度与初始状态无明显衰减

被铁路系统列入“混凝土结构耐久性提升工程示范项目”

修复体系被纳入后续多条线路桥梁养护计划

五、战略级技术价值:从局部修复到国家级基础设施全生命周期管理范式

该项目不仅是一次桥墩维修工程,更是一次标志性范式的确立:

首次实现高强混凝土在极限服役环境下的可逆性修复

构建混凝土-涂层-结构一体化协同防护技术模型

推动高铁基础设施维护理念从“损坏修复”迈向“隐患预防、寿命延展”

Keeper Materials 凭借本次项目,率先完成了中国高铁结构材料体系在“高性能、绿色化、智能响应”方向上的突破,为中国桥梁工程由“速度时代”迈向“品质时代”提供了强有力的技术支撑。