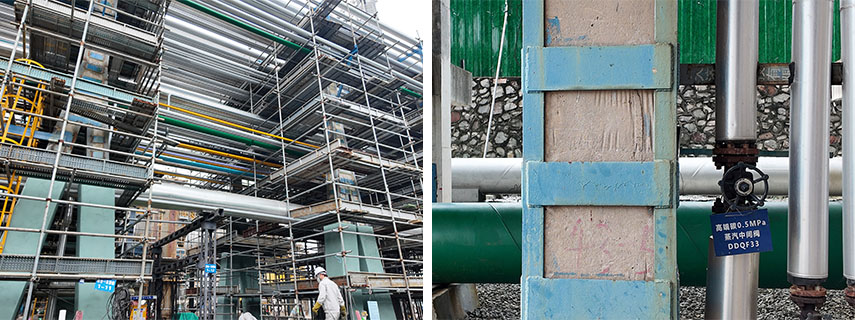

一、石油与天然气行业的生产、储运和加工设施,长期处于极端而复杂的服役环境之中。海上油气平台常年暴露在高盐雾、高湿度和风浪冲击之下,炼油厂及天然气处理厂的混凝土构筑物则承受着高温、高压、酸碱化学介质以及周期性的热胀冷缩。管廊、储罐基础、压缩机站以及输气管道支撑墩,不仅需要承载巨大的机械负荷,还必须抵御腐蚀、碳化和物理冲击带来的结构性破坏。

二、在这些场景中,混凝土结构面临着三大类主要威胁:

1、化学腐蚀 —— 原油、成品油及天然气中伴生的硫化氢、二氧化碳、氯离子等腐蚀介质,渗透至混凝土内部,与碱性组分反应,导致pH下降、钢筋钝化膜破坏、钢筋加速锈蚀。

2、物理磨损与冲击 —— 管道震动、设备运行产生的机械冲击,以及运输车辆荷载冲击,导致混凝土微裂缝不断扩展。

3、环境循环破坏 —— 高温高湿、昼夜温差、冻融循环等环境因素造成混凝土结构反复收缩膨胀,加速裂缝扩展与表层剥落。

三、传统的混凝土修复方案多采用物理型或胶粘型材料,其作用局限于表层封堵毛细孔,难以实现与基材的化学结合,服役期往往只有1–3年,且易出现二次开裂、脱落现象,维护频率高、成本昂贵。

四、科保材料自主研发的反应交联型水性纳米混凝土修复剂,在石油与天然气设施领域提供了颠覆性的解决方案:

1、深层渗透 —— 材料中的纳米高分子支链硅盐可渗透至混凝土内部2–5毫米,与Ca²⁺离子发生反应,原位生成稳定致密的C-S-H矿物骨架,从根源封闭CO₂和H₂O通道。

2、长效防护 —— 形成的有机–无机杂化螯合层兼具高抗压性和耐化学腐蚀性,可长期抵御酸碱盐侵蚀和高温高湿环境,使用寿命超过20年。

3、结构增强 —— 修复后基面抗压强度可从0.22MPa提升至2.55MPa,提升幅度达1050%,显著增强结构承载能力和抗冲击能力。

4、环保安全 —— 水性低VOC配方,不含铅、铬等重金属,符合石油与天然气行业的环保标准与安全生产规范。

多项工程案例表明,采用科保材料解决方案后,设施维护周期由原先的3–5年显著延长至15–20年以上,综合维护成本降低40%以上,同时减少了因检修导致的生产中断风险,为石油与天然气行业的安全运营与可持续发展提供了坚实保障。